Infrarotkameras reduzieren den Ausschuss beim Thermoformen

Die Gubesch Gruppe optimiert die Produktion von Automobil-Außenteilen durch den Einsatz der Infrarotkamera der Optris PI Serie. Konstante Temperaturprofile während des Tiefziehvorgangs gewährleisten eine hohe Qualität und erhöhen die Kundenbindung.

Die für das Tiefziehverfahren benötigten Faserverbundplatten haben eine Dicke von 2,3 bis 3,5 mm und sind mit Glasfasern verstärkt. Bevor die Kunststoffplatten zu perfekten Paneelteilen geformt werden können, müssen sie erwärmt werden. Dies geschieht über Nieder- und Hochtemperaturheizungen in einem Strahlungsfeld innerhalb der Tiefziehmaschine.

Nach dem Erhitzen werden die Faserverbundplatten in der Maschine in die Form eines Plattenteils gepresst und anschließend abgekühlt. Die Bearbeitungszeit zwischen Erwärmung und Umformung wird auf ein Minimum reduziert. Neben dem Umformprozess findet gleichzeitig die Umformung von Funktionsgruppen (z.B. Lufteinlaufdüsen) statt. In einem weiteren Schritt wird das Paneelteil mit dem Laser geschnitten und schließlich geformt, bevor es zur Montage an den Endkunden übergeben wird.

Unser Partner im Bereich innovativer Tiefzieh- und Spritzgießtechnologien als Full-Service-Anbieter.

Prozessoptimierung ist das oberste Ziel

Oberstes Ziel für die Gubesch Group ist ein optimaler Prozess, der eine stabile Produktion, eine optimale Taktzeit sowie minimale Produktionsfehler gewährleistet. Während der Entwicklungsphase kam es gelegentlich zum Verbrennen der Plattenteile aufgrund zu hoher Temperatureinstellungen oder Faltenbildung durch ein zu niedriges Temperaturprofil. Dabei stellt die ständige Temperaturüberwachung zur Einstellung und Regelung der Wärmestrahler die größte Herausforderung für den Prozess dar.

Dr. Ing. Thomas Müller-Lenhardt, Leiter F&E bei der Gubesch Group, berichtet: “Der anfängliche Einsatz eines Pyrometers auf jeder Seite erwies sich als unzureichend, da die Temperaturen über den gesamten geschnittenen Materialabschnitt zu stark variieren. Es wurde auch erwogen, mehrere Pyrometer in einer Linie zu montieren. Aber auch hier wäre die erreichbare Auflösung zu gering.”

Die IR-Kamera optris PI 640 ist flexibel einsetzbar.

Die optris PI Infrarotkamera bietet die perfekte Lösung. Durch die großflächige Temperaturmessung über den Großteil der Faserverbundplatte können sowohl Einzelwerte wie kalte und heiße Stellen als auch Durchschnittswerte und Temperaturprofile über die Oberfläche dargestellt werden. Jeweils eine optris PI-Wärmebildkamera mit einem 64°-Weitwinkelobjektiv ist in der oberen und unteren Heizstrecke des Starterfeldes installiert.

Durch die Nähe zur Heizungsanlage herrschen auf der Vorderseite der Kamera Umgebungstemperaturen von bis zu 315 °C – zu heiß für die optris PI ohne zusätzlichen Schutz. Die Lösung bestand darin, die Wärmebildkameras in ein zusätzliches wassergekühltes Kühlgehäuse einzubauen und vor jedem Gehäuse eine entkoppelte Platte anzubringen (Reflexion der Wärmestrahlung).

So kann eine konstante Umgebungstemperatur von 35 bis 40 °C für die Wärmebildkameras gewährleistet werden. Um sicherzustellen, dass die maximale Umgebungstemperatur der optris PI von 50 °C nicht überschritten wird, erfolgt die Überprüfung der internen Kameratemperatur in der Software optris PIX Connect.

Das CoolingJacket gewährleistet einen zuverlässigen Einsatz der Infrarotkamera.

Data evaluation and recommended actions from software programmed in-house

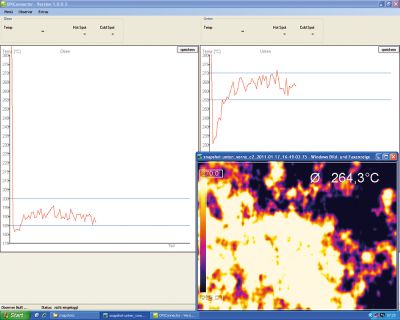

Die Auswertung der Temperatur erfolgt über die optris PIX Connect Software. Für den Anwender steht eine umfangreiche IR-Kamera-Software zur Verfügung, die die Temperaturen analysiert und dokumentiert sowie die Prozesse automatisch steuert. Die Software ermöglicht Video- und Snapshot-Aufnahmen mit bis zu 80 Hz und bietet einen hohen Grad an Individualisierung für kundenspezifische Anpassungen.

Bei der Gubesch Group werden die Daten über eine COM-Port-Schnittstelle an eine proprietäre Benutzeroberfläche weitergeleitet. Die von novo.design (Neustadt/Aisch) entwickelte Software sucht in definierten Zeitabständen nach neuen Schnappschüssen der beiden Kameras. Gleichzeitig werden die Temperaturwerte von beiden Kameras ausgelesen und zwischengespeichert. Die wichtigsten Informationen werden in einem Temperaturdiagramm dargestellt. Eine vordefinierte obere und untere Temperaturgrenze ermöglicht die rechtzeitige Ausgabe von Alarmen, wenn die Temperatur zu hoch oder zu niedrig ist.

“Um die Arbeit an der Maschine zu erleichtern, erscheint der Alarm in einem Pop-up-Fenster zusammen mit einer entsprechenden Handlungsempfehlung für den zuständigen Anlagenbediener. So können wir die richtige Reaktion an der Anlage sicherstellen”, informiert Thomas Müller-Lenhardt.

Die Kameras werden über eine USB-Schnittstelle mit dem Computer verbunden. Eine weitere Schnittstelle der Kamera ist das Process Interface (PIF), über das externe Triggersignale an die Kamera gesendet werden können. Mit der Trigger-Schnittstelle können automatische Schnappschüsse durch ein Spannungssignal ausgelöst werden. Das Signal dafür wird von der Maschinensteuerung erfasst. Die letzten Schnappschüsse der einzelnen Kunststoffplatten werden in einer Anzeigehistorie dargestellt und als Teil der Prozessdokumentation gespeichert

Diese Software dokumentiert und analysiert die Temperaturdaten.

Optimale Zykluszeiten, reduziertes Ausschussvolumen

Ein klarer Vorteil des Einsatzes der Wärmebildkamera optris PI bei der Gubesch-Gruppe ist die Optimierung der Produktion durch zuverlässige Temperaturüberwachung zur Einstellung und Regelung der Heizstrahler. Durch den Einsatz der PI-Wärmebildkameras können optimale Zykluszeiten von 90 Sekunden bei maximal möglicher Heizleistung erreicht werden. Dadurch konnten der Ertrag und die Produktivität maximiert werden.

“Mit einem konstanten Temperaturprofil,

der Ausschuss in der Produktion wurde erheblich reduziert”,

erklärt Thomas Müller-Lenhardt und freut sich über die Verbesserung.

Für die Gubesch-Gruppe liegt der große Vorteil jedoch in der Sicherung der hohen Qualität. Durch die optimale Regulierung der Heiztemperatur können die hohen Qualitätsansprüche der Kunden erfüllt werden, was zu einer Kundenbindung und einem erhöhten Auftragsvolumen führt.

Die Zuverlässigkeit der Optris-Produkte ist überzeugend

“Die Entscheidung für die optris PI war für die Gubesch-Gruppe naheliegend. Da sich die Pyrometer für Biegeaggregate in der Praxis bereits bewährt haben, wurden auch für die neue Serienfertigung zuverlässige Optris-Geräte ausgewählt”, informiert Andreas Theilacker, Regional Sales Manager bei Optris. “Das breite Angebot an IR-Messgeräten, Zubehör und Softwareoptionen hat sich als Vorteil erwiesen.”

Optris bietet nicht nur Wärmebildkameralösungen für industrielle Anwendungen (IP 67 z.B. auch mit Industriesteckern), sondern auch wichtige Komponenten wie Kühlgehäuse oder die einfache Integration in die Anlagen über die USB-Schnittstelle. Die lizenzfreie, umfangreiche Kamerasoftware zur Wärmebildanalyse und die freie Nutzung der Softwareschnittstellen (COM-Port, DLL) zur Übermittlung relevanter Daten an die Anwendersoftware waren weitere Faktoren für die Auswahl der optris PI Wärmebildkamera für die Anwendung.

Vorteile auf einen Blick

- Anzeige des Temperaturprofils über der Kunststoffplatte

- Einfache Regulierung der Heizstrahlertemperaturen

- Verkürzung der Zykluszeit

- Erreichen der höchstmöglichen Auslastung der Anlage und des Produktionsvolumens

- Minimierung von Produktionsfehlern

- Gewährleistung einer hohen Qualität für Kundenzufriedenheit und treue

Autoren

Dr. Thomas Müller, Gubesch-Gruppe

Leiter F&E

Dipl.-Ing. Andreas Theilacker, Optris

Regionaler Verkaufsleiter

Kontakt für Beratung und Verkauf weltweit

Wir bieten umfassende Beratung für Ihre individuellen Anwendungen

Unsere erfahrenen Anwendungstechniker sorgen für eine kompetente und zuverlässige Kundenbetreuung vor Ort. Darüber hinaus arbeitet Optris eng mit zahlreichen Vertriebspartnern weltweit zusammen.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Deutschland

Tel.: +49 (0)30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Geschäftsführer:

Dr.-Ing. Ulrich Kienitz