Industrien | Temperaturüberwachung bei der Kunststoffverarbeitung

Hochwertige Werkzeuge für optimale Ergebnisse

Die Kunststoffindustrie stellt eine Herausforderung für die berührungslose Temperaturmessung dar. Die Kunststoffindustrie stellt hohe Anforderungen an die berührungslose Temperaturmessung. In den jeweiligen Fertigungsprozessen, beispielsweise beim Spritzgussverfahren oder Thermoformen, müssen ganz unterschiedliche Temperaturbereiche überwacht und analysiert werden, um ein hohes Qualitätsniveau der Kunststoffe zu gewährleisten. Für diese Ansprüche hat Optris spezielle Infrarot-Messgeräte zur Temperaturüberwachung in der Kunststoffverarbeitung entwickelt.

Im Folgenden und in unserer Broschüre Temperaturmesstechnik in der Kunststoffindustrie finden Sie einige Anwendungsbeispiele, bei denen Optris Thermometer und Infrarotkameras erfolgreich eingesetzt werden. Sollte Ihre Anwendung nicht dabei sein, nutzen Sie unseren Pyrometer-Selektor um das richtige Produkt zu finden oder sprechen Sie direkt und unverbindlich mit einem unserer Applikationsingenieure.

Emissionsgrad und Temperaturmessung an Kunststoff

Bei der exakten Messung von Temperaturen ist der Emissionsgrad ein wesentlicher Faktor. Er ist von verschiedenen Einflüssen abhängig und muss je nach Applikation eingestellt werden.

Der Emissionsgrad ist theoretisch vom Material, von des- sen Oberflächenbeschaffenheit, von der Wellenlänge, vom Messwinkel und unter Umständen auch vom verwendeten Messaufbau abhängig. Kunststoffe mit einer Dicke> > 0,4 mm und pigmentierte Folien können sehr gut im langwelligen IR-Spektralbereich (8-14 μm) mit Emissionsgraden ≥ 0,9 gemessen werden.

Sehr dünne Kunststofffolien sind in diesem Spektralbereich allerdings transparent, so dass eine Temperaturmessung nur unter Nutzung materialspezifischer Absorptionsbanden im IR-Spektrum durch entsprechend schmalbandig empfindliche IR-Sensoren möglich ist. Polyethylen, Polypropylen, Nylon und Polystyrol sind z. B. bei 3,43 μm IR-undurchlässig, Polyester, Polyurethan, Teflon, FEP und Polyimid dagegen bei 7,9 μm.

Line-Scan mit kompakter Infrarotkamera für dicke Kunststofffolien

Kunststoffverarbeiter produzieren ein großes Spektrum von Produkten verschiedener Abmessungen, Dicken, Texturen, Farben und Prägemustern. Dabei unterliegt die Herstellung zahlreichen thermischen Prozessen, die an unterschiedlichen kritischen Stellen kontinuierlich und exakt kontrolliert werden müssen.

Zur Sicherung der Qualität bedarf es einer hohen Temperatur-Homogenität, die u.a. beim Thermoformen und im Bereich der Kalander, durch einen Line-Scan detektiert wird.

Beim Einsatz einer IR-Kamera als Linescanner wird eine beliebige Zeile aus dem Detektorarray verwendet. Neben der kleinen Bauform und des geringen Preises sind zwei Punkte wesentlich: Die abzutastende Zeile kann per Software beliebig positio- niert werden und der Anwender erhält quasi als Zusatz- information ein komplettes IR-Bild – gerade während der Einrichtung des Systems sind das entscheidende Vorteile

Präzise Mehrpunktmessung

Die Kameras können Oberflächentemperaturen von sich bewegenden Messobjekten durch minimale Öffnungen exakt messen. In der Kunststoffindustrie ist diese Funktion von entscheidender Bedeutung, da die Homogenität der Folientemperatur direkten Einfluss auf die Qualität der Endprodukte hat. I m Produktions- prozess werden dementsprechend an vielen Stellen Temperaturen erfasst und bei Abweichungen der Soll- temperaturen ggf. in den Prozess eingegriffen.

Die optris PI 640 ermöglicht in Kombination mit dem 90°-Objektiv hochauflösendes Linescanning mit bis zu 800 Pixel und einem maximalen Scanwinkel von 111° bei Nutzung der Bilddiagonalen.

Flachfolien- und Plattenextrusion

Bei der Flachfolien- und Plattenextrusion wird die Schmelze durch eine breite Schlitzdüse gedrückt und über einen Kalender weiterverarbeitet. In diesem Prozess wird die Folie sukzessive abgekühlt. Die Infrarotsensoren messen an mehreren Stellen die Temperatur der Folie und kontrollieren somit den Prozess. Mit Infrarotkameras können auch Risse und Oberflächendefekte erkannt werden.

Rotationsgießen

Beim (partiellen) Induktionshärten wird ein Bereich auf eine erforder- liche Härtetemperatur gebracht und anschließend abgeschreckt. Hierfür ist das Einhalten eines optimalen Temperatur-Zeit-Verlaufs von hoher Bedetung, um angestrebte Gefügestrukturen des Metalls zu erreichen.

Spritzgießen

Das Spritzgießen ist das häufigste Produktionsverfahren bei der Herstellung von Formteilen aus thermoplastischen Kunststoffen. Es wird besonders bei der diskontinuierlichen Massenproduktion komplizierter Formteile genutzt, wobei sich die Größe des Werkstücks von feinsten Zahnrädern bis zu großen Containern erstreckt.

Blasfolienextrusion

Ähnlich wie beim Spritzgießen wird die heiße Schmelze aus dem Extruder gedrückt. Jedoch in diesem Fall nicht in ein Werkzeug, sondern durch ein Werkzeug mit Ringdüse. Der so entstandene Folienschlauch wird nun vertikal gezogen und dabei aufgeblasen. Während dieses Vorgangs wird der Schlauch innen und außen durch Luft gekühlt.

Thermoformen

Um lokale Verbrennungen und Rissbildung zu vermeiden, ist eine gleichmäßige Temperatur des Materials während des Thermoformprozesses von Bedeutung. Wärmebildkameras werden eingesetzt, um den Temperaturverlauf von Geräten nachzuvollziehen. Punktuell messende Pyrometer übernehmen die Temperaturkontrolle während der Produktion durch Überwachung definierter Messpunkte.

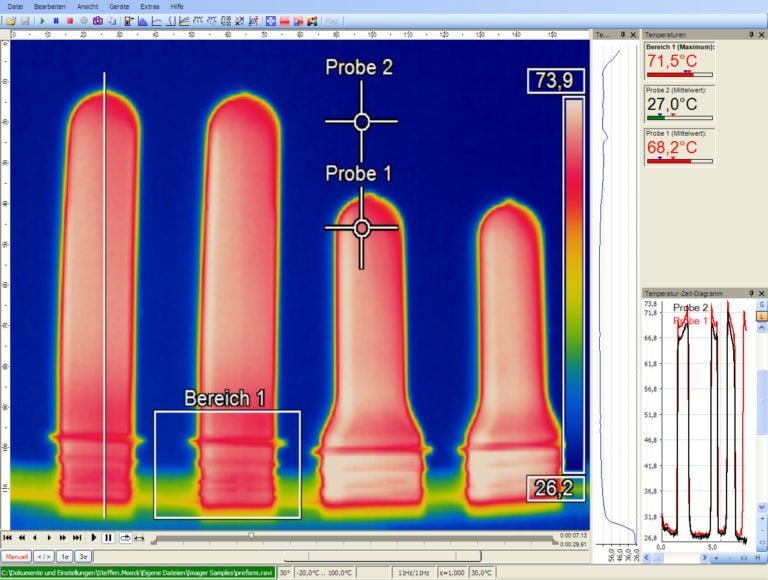

(Spritz-)Streckblasen

Das Spritzblasverfahren ist bei der Herstellung von PET-Flaschen weit verbreitet. Ein PET-Vorformling (Spritzgussteil) wird erhitzt und mit Druckluft in eine Form gepresst. Zur Kontrolle der Vorformlingstemperatur an verschiedenen Stellen werden schnelle, punktuell messende Pyrometer (Ansprechzeit 6 ms) oder die schnelle Wärmebildkamera (Frequenz 100 Hz) empfohlen.