Infrarotkameras in der Elektronikentwicklung

Temperaturmessung von kleinsten Bauteilen

In der Elektronikentwicklung ist über die letzten Jahre ein eindeutiger Trend zu beobachten: Die Packungsdichte steigt. Moderne Smartphones sind heute deutlich leistungsfähiger als noch vor wenigen Jahren und dabei trotzdem nicht größer. Ähnliches gilt etwa für Geräte der IT, für die KFZ-Elektronik oder für Consumer-Elektronik. Entsprechend sorgfältig muss bei der Entwicklung auf die Wärmeproblematik geachtet werden. Moderne Infrarotmesstechnik ist hierbei ein wichtiges Hilfsmittel.

Schon 1965 postulierte Gordon Moore die Faustregel, die heute allgemein als mooresches Gesetz bezeichnet wird: Innerhalb von 18 Monaten verdoppelt sich die Integrationsdichte von Halbleiterbauelementen. Die dadurch immer weiter steigende Leistungsfähigkeit von Halbleitern war die Grundlage für die Entwicklung der modernen IT und der Digitalisierung, die heute praktisch alle Bereiche unseres täglichen Lebens beherrscht.

Erkennung der Verlustleistung mittels berührungsloser Temperaturmessung

Die immer höhere Integrationsdichte führt allerdings dazu, dass auch die Wärmemenge, die durch Verlustleistung in den Komponenten entsteht, immer größer wird. Hinzu kommt die immer weiter fortschreitende Miniaturisierung, was eine effiziente Wärmeabfuhr behindern kann. Auch Anwendungen, bei denen vergleichsweise hohe Ströme fließen, werden durch den Einsatz von Leistungselektronik beispielsweise in der Antriebstechnik immer häufiger. Die Lebensdauer von Halbleiterbauelementen ist stark temperaturabhängig. Bei einer Erhöhung der Temperatur um 10 °C sinkt die Lebensdauer etwa um 50 %. Entwickler von elektronischen Baugruppen sehen sich dadurch der Herausforderung gegenüber, das thermische Verhalten von Platinen und Baugruppen zu berücksichtigen.

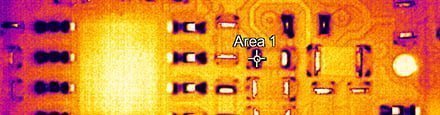

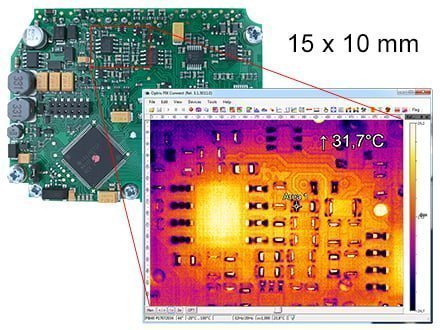

Die Temperaturen von Halbleitern, bestückten Platinen oder ganzen Baugruppen lassen sich ideal mit Hilfe der Infrarottechnik messen. Das Messverfahren arbeitet schnell, präzise und – in der Elektronikfertigung von besonderer Bedeutung – berührungslos. Bei der Messung soll überprüft werden, wo genau eine Leiterplatte welche Temperaturen aufweist. Die Ursachen für zu hohe Temperaturen können vielfältig sein: defekte Bauteile, falsch dimensionierte Leiterbahnen oder schlecht ausgeführte Lötstellen. Um auch die Temperaturen sehr kleiner Bauteile und Strukturen auf einer Leiterplatte sicher zu erfassen, ist eine Infrarotkamera mit entsprechend hoher Auflösung notwendig. Mit diesen lässt sich beispielsweise genau bestimmen, welches Bauelement auf einer Leiterplatte zu hohe Temperaturen aufweist.

Infrarotkameras kommen in verschiedenen Phasen in der Elektronikentwicklung zum Einsatz. Häufig werden die Temperaturen auf einer bestückten Leiterplatte bereits im Vorfeld mit thermischen Modellrechnungen simuliert. Bei der Messung an Prototypen können diese Modellrechnungen dann verifiziert werden. Treten Abweichungen auf, können die durch die Messung gewonnenen Daten zur Verbesserung der Modelle wieder in die Simulationen einfließen. Bei Messungen an Prototypen lassen sich auch Komponenten identifizieren, die übermäßig viel Energie verbrauchen. Auf diese Weise können Fehler im Schaltungs-Design frühzeitig erkannt werden. Auch die gegenseitige Beeinflussung von Komponenten auf der Leiterlatte lässt sich aufdecken.

In der Produktion werden häufig Baugruppen verwendet, die von externen Lieferanten zugeliefert werden. Um an solchen Baugruppen eine Eingangs-Qualitätskontrolle durchzuführen, wird ebenfalls die Infrarotmesstechnik verwendet. Diese Kontrolle kann zu 100 % oder in Stichproben durchgeführt werden. Auch bei der Endkontrolle im Rahmen der Qualitätssicherung fertiger Baugruppen oder Leiterplatten kommen Infrarotkameras zum Einsatz. So können zum Beispiel während Burn-In-Tests fehlerhafte Bauteile oder Baugruppen identifiziert werden.

Auswahl der passenden Infrarotkamera

Die immer höhere Integrationsdichte führt allerdings dazu, dass auch die Wärmemenge, die durch Verlustleistung in den Komponenten entsteht, immer größer wird. Hinzu kommt die immer weiter fortschreitende Miniaturisierung, was eine effiziente Wärmeabfuhr behindern kann. Auch Anwendungen, bei denen vergleichsweise hohe Ströme fließen, werden durch den Einsatz von Leistungselektronik beispielsweise in der Antriebstechnik immer häufiger. Die Lebensdauer von Halbleiterbauelementen ist stark temperaturabhängig. Bei einer Erhöhung der Temperatur um 10 °C sinkt die Lebensdauer etwa um 50 %. Entwickler von elektronischen Baugruppen sehen sich dadurch der Herausforderung gegenüber, das thermische Verhalten von Platinen und Baugruppen zu berücksichtigen.

Je mehr Pixel ein Bildsensor hat, umso höher ist die mögliche Auflösung. Da aber bei einer größeren Zahl von Pixeln das einzelne Bolometer kleiner wird, ist die pro Pixel ankommende Wärmestrahlung niedriger Kleinere Pixel müssen daher, um die gleiche Temperaturauflösung zu erreichen, eine deutlich höhere Detektivität haben. Dies stellt sehr hohe Anforderungen an thermische Isolation, Temperaturkoeffizienten sowie effektive Sensorflächenausnutzung. In der Praxis wird eine geringere Bildfrequenz verwendet, um so die Bildsignale länger zu integrieren. Generell lässt sich festhalten, dass Anzahl der Pixel, Bildfrequenz und Temperaturauflösung nicht unabhängig voneinander gesteigert werden können.

Einfluss der Optik

Einfluss der Optik Wie bei Foto- oder Videokameras auch, ist der Bildsensor bzw. dessen Pixelanzahl nicht der alleinige Garant für hochwertige Bilder. Die Optik spielt ebenfalls eine wichtige Rolle. Die Objektive von Infrarotkameras haben häufig eine hohe Lichtstärke. Um möglichst viel Wärmestrahlung zu nutzen und gleichzeitig unabhängig von atmosphärischen Absorptionen zu sein, arbeitet man im Spektralbereich von 8 µm bis 14 µm. Damit gerät man aber bereits in den Bereich der Pixelgröße, so dass für sehr kleine Objekte, die beispielsweise nur 3 x 3 Pixel groß sind, häufig eine zu geringe Temperatur gemessen wird. Um Temperaturen verlässlich zu bestimmen, muss die Messgenauigkeit des Systems auch bei kleinen Objekten gegeben sein. Sonst nutzt eine hohe Auflösung bezüglich der reinen Anzahl der Pixel wenig. Wichtig ist neben der Frage, welche kleinste Struktur erkennbar ist, immer auch die Frage nach der Mindestgröße, die ein Objekt im Bild haben muss, um dessen Temperatur verlässlich zu ermitteln.

Wird die Auflösung auf eine geringe Anzahl an kleinen Pixeln beschränkt, kann man bei Gesichtsfeldern üblicher Größe kleinere Objektive mit kurzer Brennweite einsetzen. Diese sind kostengünstiger, haben allerdings den Nachteil, dass eine kleinere Öffnung weniger Licht sammelt. Dies muss wiederum durch entsprechend empfindlichere Sensoren kompensiert werden. Das Gesichtsfeld der Wärmebildkamera ist ebenfalls abhängig vom gewählten Objektiv und kann zwischen 6° und 90° liegen. Mit zunehmender Entfernung zwischen Kamera und Objekt vergrößern sich der erfasste Bildbereich und damit auch der Bildausschnitt, der auf ein einzelnes Pixel abgebildet wird. Die optische Auflösung des Messgerätes muss also abhängig von der Größe des Messobjekts und der Entfernung zwischen Messobjekt und Sensor ausgewählt werden. Zusammenfassend lässt sich sagen, dass Optik und Sensor bei einer Wärmebildkamera passend zur Messaufgabe und qualitativ aufeinander abgestimmt sein müssen, um ein Wärmebild zu erhalten, das sowohl thermisch als auch geometrisch eine gute Auflösung hat.

Ideal geeignet für die Messungen an elektronischen Baugruppen sind die Infrarotkameras PI 450 und PI 640 von Optris. Sie haben Detektorgrößen von 382 x 288 Pixel (PI 450) bzw. 640 x 480 Pixel (PI 640). Mit der austauschbaren und fokussierbaren Mikroskopoptik erfassen sie auch sehr kleine Bauteile oder Strukturen auf einer Leiterplatte. Der kleinste Messfleckdurchmesser beträgt 42 µm bei der PI 450 und sogar nur 28 µm bei der PI 640. Die Temperaturen werden mit einer Messgenauigkeit von ±2 °C erfasst. Mit der maximal möglichen Bildfrequenz von 125 Hz können auch schnelle Prozesse sichtbar gemacht werden. Beide Infrarotkameras nehmen sowohl Bilder als auch Videos auf, die sich mit der lizenzfreien Analysesoftware auswerten lassen.

Detailanalyse mit der Mikroskopoptik

Infrarotkameras sind ein wertvolles Hilfsmittel bei Entwicklung, Test und Fertigung von elektronischen Baugruppen. Mit hohen Auflösungen können die Temperaturen und Temperaturverteilungen auch von miniaturisierten Bauteilen gemessen werden. Dies hilft, Fehler während des Entwurfsprozesses zu erkennen und fehlerhafte Komponenten zuverlässig zu identifizieren. Das Ergebnis ist eine schnellere und sicherere Elektronikentwicklung.